中國(guó)威高傳動(dòng)

客服熱線:400-801-9158

- 全部

- 產(chǎn)品名稱(chēng)

- 關(guān)鍵詞

- 產(chǎn)品型號(hào)

- 產(chǎn)品摘要

- 產(chǎn)品描述

- 全文搜索

- 首頁(yè)

- 關(guān)于我們

- 產(chǎn)品展示

- R系列斜齒輪減速機(jī)

- S系列斜齒輪蝸桿減速機(jī)

- K系列斜齒輪錐齒輪減速機(jī)

- F系列平行軸斜齒輪減速機(jī)

- HB系列工業(yè)齒輪箱

- P系列行星齒輪減速機(jī)

- WP系列蝸輪箱

- NMRV系列鋁殼減速機(jī)

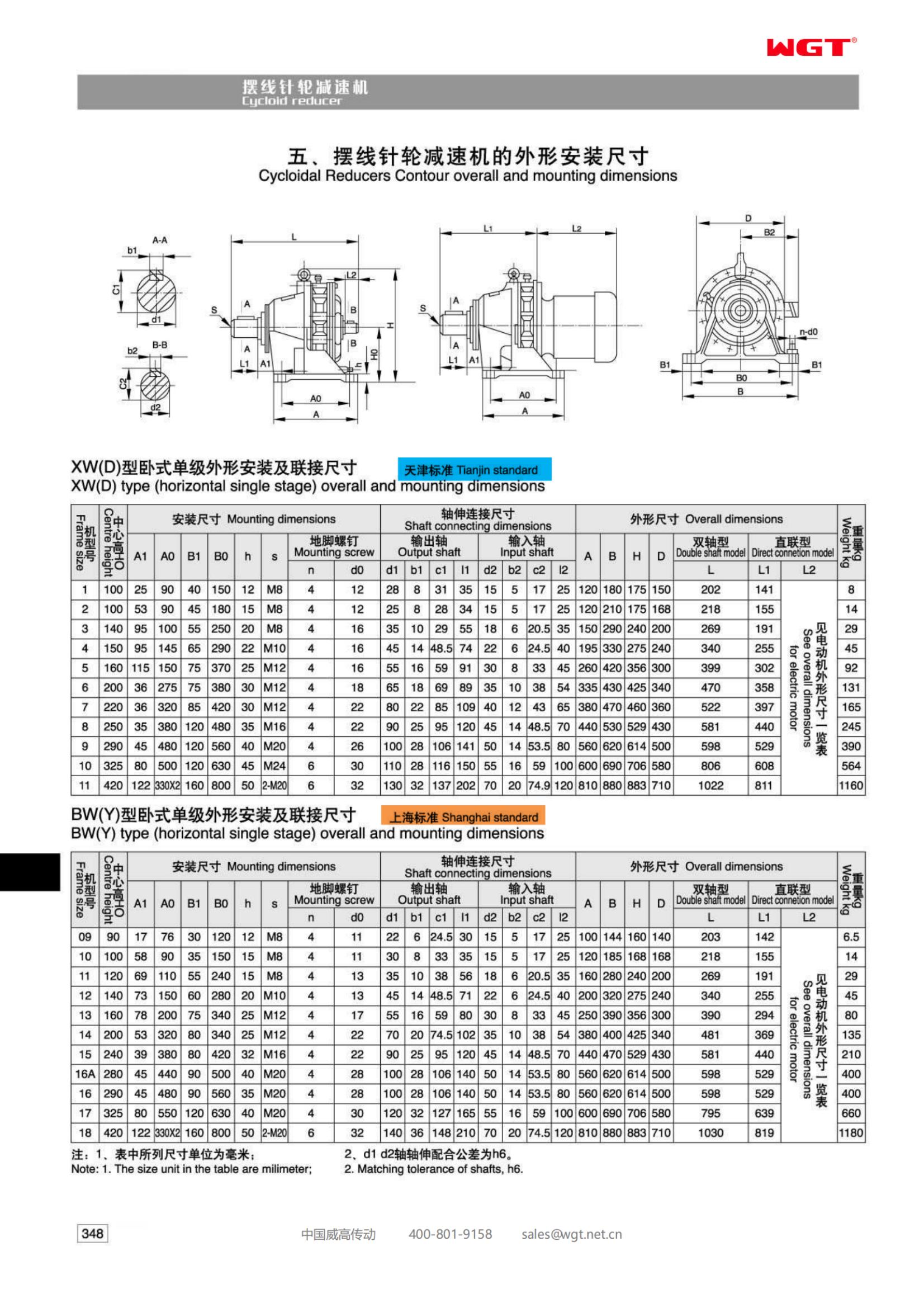

- B/X擺線針輪減速機(jī)

- ZQ ZD ZL ZS軟齒面圓柱齒輪減速機(jī)

- ZSY ZLYJ DBY QJ ZD DC中硬齒面圓柱齒輪減速機(jī)

- T系列螺旋錐齒輪減速機(jī)

- SWL JW JWB JWM系列蝸桿絲桿升降機(jī)千斤頂

- YHJ系列無(wú)重力混合機(jī)專(zhuān)用減速機(jī)

- SMR系列軸裝式減速機(jī)

- 交流電機(jī)

- 常用IEC通用標(biāo)準(zhǔn)電機(jī)

- RKSF系列減速機(jī)高效率電機(jī)

- GLF系列高效率三相異步電動(dòng)機(jī)

- Y2(YS YX3 MS) 鋁筒系列高效率三相異步電動(dòng)機(jī)

- YSF系列軸流風(fēng)機(jī)專(zhuān)用高效率三相異步電動(dòng)機(jī)

- 四大系列系列高效率電機(jī)

- YC_MC系列單相電容啟動(dòng)異步電動(dòng)機(jī)

- YL_ML系列雙值電容單相異步電動(dòng)機(jī)

- YY(MY)系列單相電容運(yùn)轉(zhuǎn)異步電動(dòng)機(jī)

- YE3系列超高效率三相異步電動(dòng)機(jī)

- 發(fā)電機(jī)組

- 聯(lián)軸器

- 按型號(hào)搜索產(chǎn)品

- [中國(guó)光網(wǎng)供應(yīng)鏈]CNFIBERNET

- 3D選型系統(tǒng)

- 生產(chǎn)實(shí)力

- 電子圖冊(cè)

- 新聞資訊

- 全球案例

- 在線留言

- 聯(lián)系我們